För närvarande utvecklas Kinas maskinbearbetningsindustri snabbt, och vissa material som är svåra att skära används ofta i materialindustrin och precisionsmaskinindustrin.För att möta utvecklingsbehoven hos modern maskinbearbetningsindustri måste vi använda några verktyg med hög hållfasthet och god seghet.Därför appliceras verktyg för hårda material gradvis till den mekaniska bearbetningsindustrin.Denna artikel fokuserar på tillämpningen av hårda materialverktyg vid bearbetning med tanke på utvecklingen av hårda materialverktyg, för att ge ömsesidig referens för vänner i samma bransch.

Med den snabba utvecklingen av modern tillverkningsteknik och hård konkurrens på marknaden ökar också kraven från mekanisk tillverkningsindustri för mekaniska utrustningsdelar, särskilt för mekaniska delars strukturella prestanda.Därför har nya material med olika egenskaper successivt dykt upp i samhället.Dessa nya material utgör inte bara en allvarlig utmaning för traditionella bearbetningsverktyg, utan är också ganska svåra att bearbeta.Vid denna tidpunkt har avancerade skärverktyg blivit nyckeln till utvecklingen av mekanisk bearbetningsindustri, och verktyg för hårda material har utan tvekan använts för modern mekanisk bearbetning.

1. Utvecklingshistorik för hårdmaterialverktyg

På 1950-talet tog amerikanska forskare syntetiskt diamant-, bond- och borkarbidpulver som råmaterial, reagerade under hög temperatur och tryck och sintrade polykristallina block som verktygets huvudmaterial.Efter 1970-talet utvecklade man gradvis kompositplåtmaterial, som framställs genom att kombinera diamant och hårdmetall, eller bornitrid och hårdmetall.I denna teknik betraktas hårdmetall som substratet, och ett lager av diamant bildas på ytan av substratet genom pressning eller sintring.Diamanten är cirka 0,5 till 1 mm tjock.Sådana material kan inte bara förbättra materialens böjmotstånd, utan också effektivt lösa problemet att traditionella material inte är lätta att svetsa.Detta har främjat verktyget för hårda material att komma in i ansökningsstadiet.

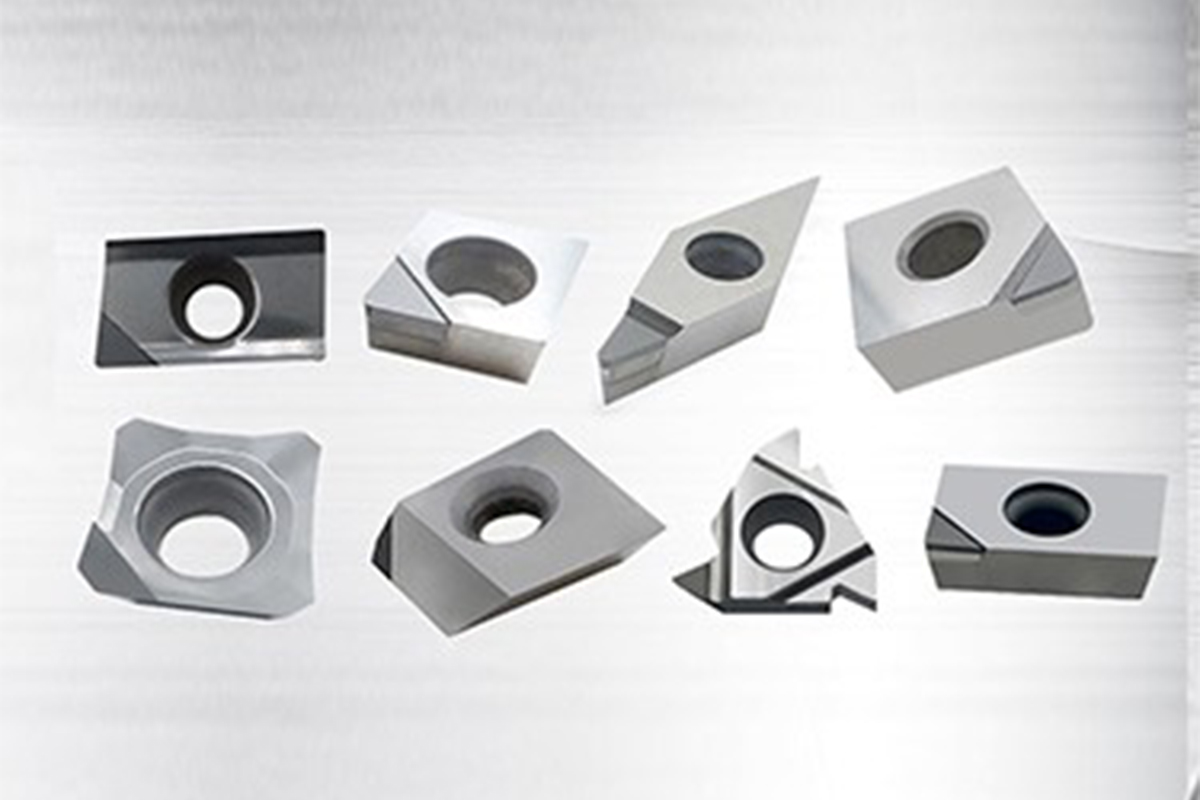

2. Användning av hårdmaterialverktyg vid bearbetning

(1) Användning av enkristall diamantverktyg

Enkristalldiamant delas vanligtvis in i syntetisk diamant och naturlig diamant.I allmänhet, om enkristalldiamant används för att tillverka verktyget, är det nödvändigt att välja diamanten med större partikelstorlek, massa större än 0,1 g och diameterlängd större än 3 mm.För närvarande är naturlig diamant det hårdaste materialet i mineraler.Den har inte bara bra slitstyrka, utan även verktyget som är tillverkat av det är mycket vasst.Samtidigt har den hög vidhäftningsbeständighet och låg värmeledningsförmåga.Det bearbetade verktyget är smidigt och av god kvalitet.Samtidigt har verktyget av naturlig diamant mycket god hållbarhet och relativt lång livslängd.Dessutom, när man skär under lång tid, kommer det knappast att påverka bearbetningen av delar.Den relativt låga värmeledningsförmågan kan ha en god effekt för att förhindra deformation av delar.

Naturlig diamant har många fördelar.Även om dessa fördelar är dyra, kan de uppfylla kraven för många högprecisionsskärningsoperationer och används i stor utsträckning vid precisionsskärning och ultraprecisionsskärning.Såsom reflekterande speglar som använder atomreaktorer och andra avancerade teknologier, samt marknavigeringsgyroskop som används på missiler eller raketer, samt vissa klockdelar, metalltillbehör etc. har tillämpat denna teknik.

(2) Användning av polykristallina diamantverktyg

Polykristallin diamant brukar kallas sintrad diamant.Användningen av polykristallin diamant för metaller som kobolt, genom de höga temperatur- och högtrycksförhållandena, kommer att göra en hel del diamant enkristallpulver polykristallin till ett, vilket bildar ett polykristallint verktygsmaterial.Hårdheten hos polykristallin diamant är lägre än för naturlig diamant.Det bildas dock av en mängd olika diamantpulver, och det finns inget fall att olika kristallplan har olika styrka och hårdhet.Vid skärning har skäreggen av polykristallin diamant mycket hög motståndskraft mot oavsiktlig skada och god slitstyrka.Det kan hålla skäreggen skarp under en relativt lång tid.Samtidigt kan den använda relativt hög skärhastighet vid bearbetning.Jämfört med WC-hårdmetallverktyg har polykristallina diamantverktyg längre livslängd, lättare tillgång till syntetiska material och lägre priser.

(3) Applicering av CVD-diamant

Verktygsmaterialet i CVD-diamant bearbetas under lågt tryck, vilket är den största skillnaden från den traditionella PSC-tekniken och PDC-tekniken.CVD-diamant innehåller ingen katalysatorkomponent.Även om den liknar naturlig diamant i vissa egenskaper, är den fortfarande densamma som polykristallin diamant i material, det vill säga sammansättningskornen är oordnat ordnade, saknar spröd klyvyta och har samma egenskaper mellan ytorna.Jämfört med verktyg tillverkade av traditionell teknik har verktyg tillverkade av CVD diamantteknologi fler fördelar, såsom mer komplex verktygsform, lägre produktionskostnad och flera blad av samma blad.

(4) Applicering av polykristallin kubisk bornitrid

Polykristallin kubisk bornitrid (PCBN) är ett mycket vanligt hårdmaterialverktyg som används mer och mer vid bearbetning.Verktyget tillverkat med denna teknik har utmärkt hårdhet och slitstyrka.Den kan inte bara användas vid relativt höga temperaturer, utan har också utmärkt korrosionsbeständighet och värmeledningsförmåga.Jämfört med PCD- och PDC-verktyg är polykristallina kubiska bornitridverktyg fortfarande sämre i slitstyrka, men de kan användas normalt vid 1200 ℃ och tål viss kemisk korrosion!

För närvarande används polykristallin kubisk bornitrid huvudsakligen i biltillverkning, såsom bilmotorer, transmissionsaxlar och bromsskivor.Dessutom använder ungefär en femtedel av bearbetningen av tung utrustning denna teknik.Under de senaste åren, med utvecklingen av datorteknik och CNC-verktygsteknik, har tillämpningen av polykristallin kubisk bornitrid blivit alltmer utbredd, och med implementeringen av avancerade bearbetningskoncept som höghastighetsskärning, svarvning istället för slipning, verktyget material av polykristallin kubisk bornitrid har gradvis utvecklats till ett viktigt material i modern svarvning.

3. Sammanfattning

Tillämpningen av verktyg för hårda material vid bearbetning förbättrar inte bara kvaliteten och effektiviteten av bearbetningen, utan spelar också en viktig roll i utvecklingen av den mekaniska bearbetningsindustrin.Därför, för att främja utvecklingen av den mekaniska bearbetningsindustrin, är det nödvändigt att kontinuerligt stärka forskningen av hårda materialverktyg, till fullo förstå kunskapen relaterade till hårda materialverktyg och stärka tillämpningen, inte bara för att förbättra kvaliteten på personal, men också för att stärka tillämpningen av vetenskap och teknik för att förbättra verktyg för hårda material, för att förverkliga utvecklingen av den mekaniska bearbetningsindustrin.

Posttid: 2019-03-03